Abrasive technology - technologia ścierna

Boeck

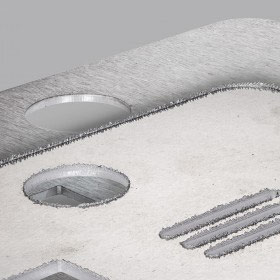

USUWANIE ŻUŻLA

Podczas cięcia plazmą oraz cięciu palnikiem gazowym często dochodzi do topienia materiału, a po stronie strumienia pojawia się stopiony metal. Tak zwany żużel pojawia się zarówno na zewnętrznych jak i wewnętrznych konturach obrabianego elementu, a jego usunięcie jest niezbędne do dalszej obróbki w celach komerecyjnych.

Powszechnie stosowane metody ręczne do usuwania żużla to skuwanie za pomocą młota i dłuta lub szlifowanie za pomocą szlifierki kątowej. Nadmiar przywartego materiału można usunąć poprzez szlifowanie miękkim walcem kontaktowym. Nasza metoda to skuwanie żużla za pomocą dysku w formie młotkowej, składającej się z dużej ilości szpilek, których położenie można zmieniać w elastyczny sposób.

SZLIFOWANIE WSTĘPNE I GRATOWANIE

Podczas cięcia laserowego, plazmowego, cięcia palnikiem gazowym lub też wykrawania powtaje tak zwany grat, który często jest niemożliwy do uniknięcia. Grat lub też grat podstawowy to nagromadzenie materiału na krawędziach obrabianych elementów, które wystają ponad krawędzie i powierzchnie elementów. Innymi niedogodnościami są np. odpryski na powierzchni elementu, nierówności lub tworzenie się zgorzeliny na powierzchni. Podczas usuwania gratu podstawowego często dochodzi do powstania tak zwanego gratu wtórnego.

Szlifowanie wstępne z reguły usunie grat podstawowy, odpryski, nierówności i/lub warstwy zgorzeliny. Przy usuwaniu gratu podstawowego kładzie się nacisk na jak największą redukcję powstawania gratu wtórnego. Aby usunąć niepożądane efekty uboczne z blachy bez pozostawiania śladów, należy zastosować specjalne systemy wsporników do taśm,tarcz i arkuszy szlifierskich.

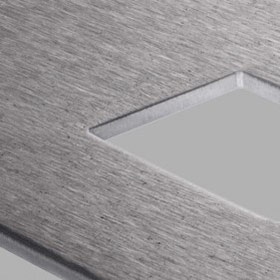

GRATOWANIE I ZAOKRĄGLANIE

Podczas tego procesu następuje usunięcie gratu podstawowego i wtórnego, a także zaokrąglenie krawędzi. Aby stworzyć warunki do kolejnych kroków procesu (malowanie proszkowe, lakierowanie, malowanie na mokro, anodyzacja, itd.) oraz wykluczyć niebezpieczeństwo zranienia ostrymi krawędziami, usuwanie gratu podstawowego oraz wtórnego łączy się często z zaokrąglaniem krawędzi. Promień zaokrąglenia sięga od dziesiątych części milimetra do ponad dwóch milimetrów. Wymogi dotyczące promienia zaokrąglenia zawarte są już w normach takich jak np. DIN EN 1090.

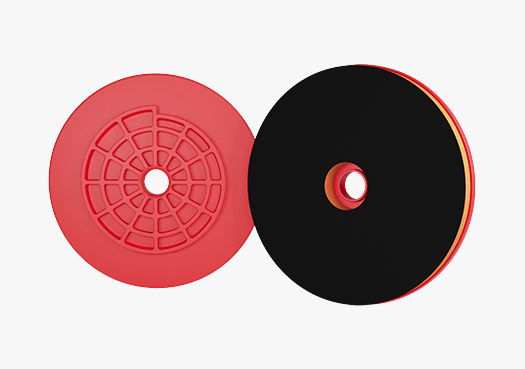

Gratowanie i zaokrąglanie krawędzi wykonuje się za pomocą elastycznych narzędzi ściernych umożliwiających dobre dopasowanie do wewnętrznych i zewnętrznych konturów oraz do promieni, otworów i wycięć. Dlatego w urządzeniach ręcznych oraz maszynach do szlifowania i gratowania stosuje się odpowiednie tarcze szlifierskie, walce, klocki i szczotki. Maszyny do gratowania wyposażone są w system głowicy planetarnych lub agregaty oscylacyjne służące do równomiernej obróbki krawędzi.

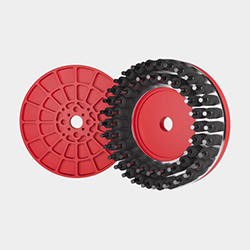

USUWANIE TLENKÓW

Podczas cięcia tlenem w szczelinach blachy znajdują się warstwy tlenków. Te „ciemne warstwy” mogą prowadzić do problemów w dalszych procesach obróbki, np. do odpadania powłoki po malowaniu proszkowym, dlatego należy je usunąć.

Warstwę tlenków można usunąć w sposób mechaniczny poprzez jej zeszlifowanie lub też za pomocą szczotek. Obie te metody można stosować w ręcznych procesach obróbki. W obszarze obróbki maszynowej zastosowanie znajdują zazwyczaj szczotki, które dzięki specjalnie opracowanemu wypełnieniu drucianemu w innowacyjnym, wielorzędowym układzie dopasowują się w elastyczny sposób do konturów elementu i usuwając wartwę tlenków do metalicznie czystych powierzchni krawędzi.

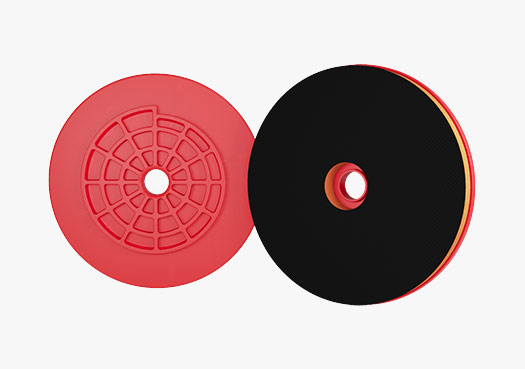

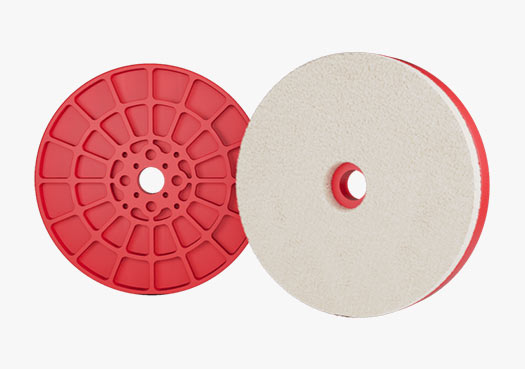

SZLIFOWANIE WYKAŃCZAJĄCE

Ten etap procesu ma na celu zeszlifowanie śladów porysowania oraz stworzenie powierzchni o estetycznym wyglądzie. Krok ten pozwala na osiągnięcie określonych struktur szlifu na powierzchni blachy, łącznie z lustrzanym połyskiem.

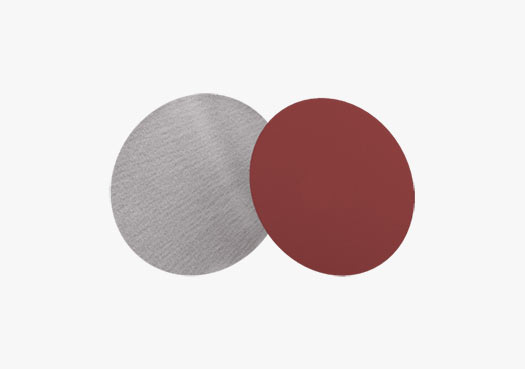

W ostatnim kroku obróbki stosowane są przede wszystkim narzędzia z włókniną, płótnem ściernym lub filcem. Rezultaty oraz powtarzalność ręcznych procesów obróbki zależą w znacznej mierze od operatora. W przypadku maszynowego szlifowania wykończającego maszyna musi być wyposażona w odpowiednie ustawienia.